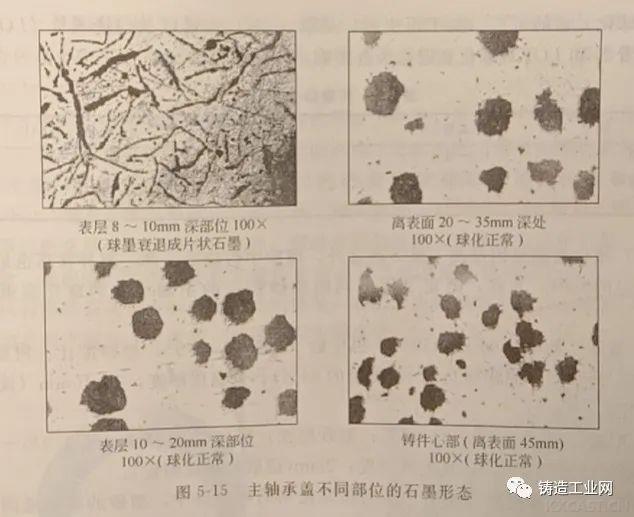

(1)问题的提出 某厂在进行引进柴油机零件国产化时,要对关键件进行工艺论证,从工艺角度确保产品符合零件的验收要求,并达到稳定生产。其做法为:解剖零件看内部是否致密。在对主轴承盖进行解剖后,从剖面上可以清晰地看到一种现象:沿轮廓边沿的表层与内部有一条明显的色差界限,金相分析发现深色部分为石墨形态变异层(见图5-15)。

球化合格的铁液为何进入铸型内,球化石墨又衰退成片状石墨?衰退层有多厚?针对这个问题,该厂做了一些分析工作。

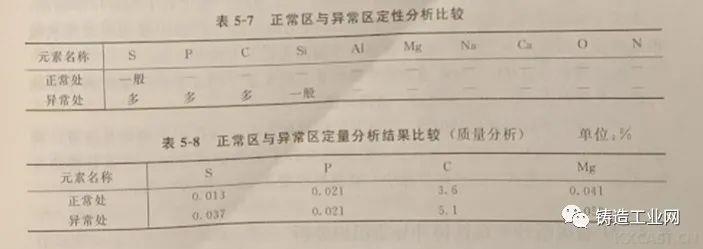

组织异常区的定性分析结果。用荧光X射线对异常处、正常处进行分析后的结果如表5-7所示,在金相异常处检出大量的影响球化的元素。

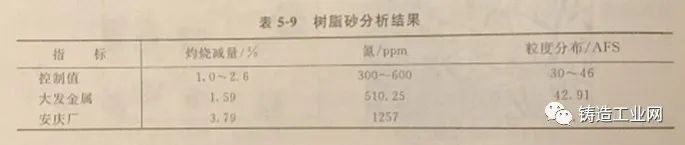

组织异常区的定量分析结果。用碳硫分析仪进行异常处、正常处分析后的结果如表5-8所示:影响球化的硫异常多、MgS较多;开花状石墨区分析结果,碳量偏高。从以上分析可看出,元素S是使石墨锐变的主要因素。在用呋喃树脂而又用苯磺酸做固化剂的树脂砂中,型砂中S来源于固化剂中的对甲苯磺酸。除S以外,还会不会有其他元素引起球化衰退呢?为此,把再生砂、涂料、球化剂一起进行分析。对涂料、球化剂进行荧光X射线分析,排除了这几种材料含有影响球化元素的可能。关于再生砂,采取w(N)含量以及灼烧减量(LOI)的测定,看N和LOI对球化衰退是否有影响,其结果见表5-9.(3)球化衰退原因推测 除S高之外,型砂中灼烧减量高、氮异常高也是引起球化衰退的原因。为此,测定了用不同的型砂铸造的主轴承盖的球化衰退层的厚度。

- 型砂:新砂(AFS45)10%+再生砂(LOI值3.79);型砂配比:树脂"w(N)28%"0.97%+固化剂0.52%(树脂的54%);衰退层厚度:8~10mm(读数显微镜测定)。

- 型砂:新砂(AFS45)100%;型砂配比:树脂“w(N)2.8%”1.2%+固化剂0.65%(树脂的54%);衰退层厚度:2mm(读数显微镜测定)。

在用含N呋喃树脂而又用苯磺酸做固化剂的树脂砂中,型砂的硫量随固化剂加入量而增加,灼烧减量、w(N)量与树脂加入量呈线性关系;而树脂加入量则与砂型终强度指标、树脂比强度、原砂质量以及砂中含尘量等有直接关系。如该厂所用型砂的灼烧减量为:灼烧减量3.79%+树脂0.97%+固化剂0.52%(树脂的54%)=5.28%。型砂(包括部分回用砂通过铁液高温加热后)经过再生而又回复到3.7%左右。通过换算,当LOI值在3.79%时,砂中的w(S)量约为0.31%。从以上分析中可以推知:型砂的灼烧减量与S、N亦成正比例关系。那么,如何控制树脂砂中S、N含量呢?大家知道,树脂砂中S来源于固化剂中的对甲苯磺酸,N来源于呋喃树脂中的尿素;有研究表明,固化剂中的S在砂中聚积很难用机械再生去除。因而减少型砂中S、N含量,控制源头是最有效的办法。灼烧减量(LOI)与所使用的再生设备有直接关系。国外有些厂家把再生砂的灼烧减量控制在1%~2.5%之间,值得关注。针对以上分析,该从减少S、N以及灼烧减量入手,选择固化剂的总酸度,树脂中含N量,以及增加新砂加入量,以期减少砂子的灼烧减量值,并重新铸造主轴承盖,其结果达到了需要的目标值,衰退层厚度从2mm降为0.3mm。

免责声明:本文系网络转载,版权归原作者所有。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并于接到证明的一周内予以删除或做相关处理!Disclaimer: This article is reproduced on the Internet and the copyright belongs to the original author. If the copyright of the work is involved, please contact us. We will confirm the copyright according to the copyright proof materials provided by you and delete or deal with it within one week after receiving the proof!